Hinter der Bezeichnung COMPLETE line versteckt sich viel mehr als eine Gruppierung von Klemme und Technologie. Die Gesamtlösung aus der Verbindungstechnik kann ein wichtiger Baustein für die erfolgreiche Bewältigung des demografischen Wandels einer ganzen Branche sein.

Man kann das Thema COMPLETE line rein von seiner technischen Seite her sehen. Typisch Phoenix Contact: ein immenses Produktportfolio, welches beim Verbinden, Versorgen und Schützen, Schalten und Trennen, Überwachen, Automatisieren und Kommunizieren jeden Wunsch eines Schaltschrankbauers in petto hat.

Dazu gesellen sich Planungs-Software und Sonderfertigungen, optimierte Prozesse und Beratungsdienstleistungen, die das technische Angebot komplett machen.

Man kann COMPLETE line aber auch ganz anders betrachten. So wie Bernd Naguschewski. Der gelernte Maschinenbauer und Fertigungstechniker vertritt nämlich die Position, dass das Angebot von COMPLETE line noch eine ganz andere Stoßrichtung hat. Es könnte zudem den Fachkräftemangel abfedern, der immer stärker auch im Schaltschrankbau zu spüren ist.

Grau macht schlau

Schon seit 1991 ist Bernd Naguschewski bei Phoenix Contact aktiv. Die Welt der Klemmen und ihrer natürlichen Behausung Schaltschrank kennt er aus dem Effeff. Und auch nahezu alle Anwendungsmöglichkeiten und die Bedürfnisse seiner Kunden sind ihm wohlvertraut. Kein Wunder, dass er das Programm COMPLETE line seit den Anfängen kennt: „Wir haben vor rund vier Jahren angefangen, aus einzelnen Themenkomplexen eine Gesamtlösung zu entwickeln. Ziel war und ist es, ein einheitliches Produktportfolio zu schaffen, welches einheitliche Merkmale besitzt und vor allem funktional optimal aufeinander abgestimmt ist.“

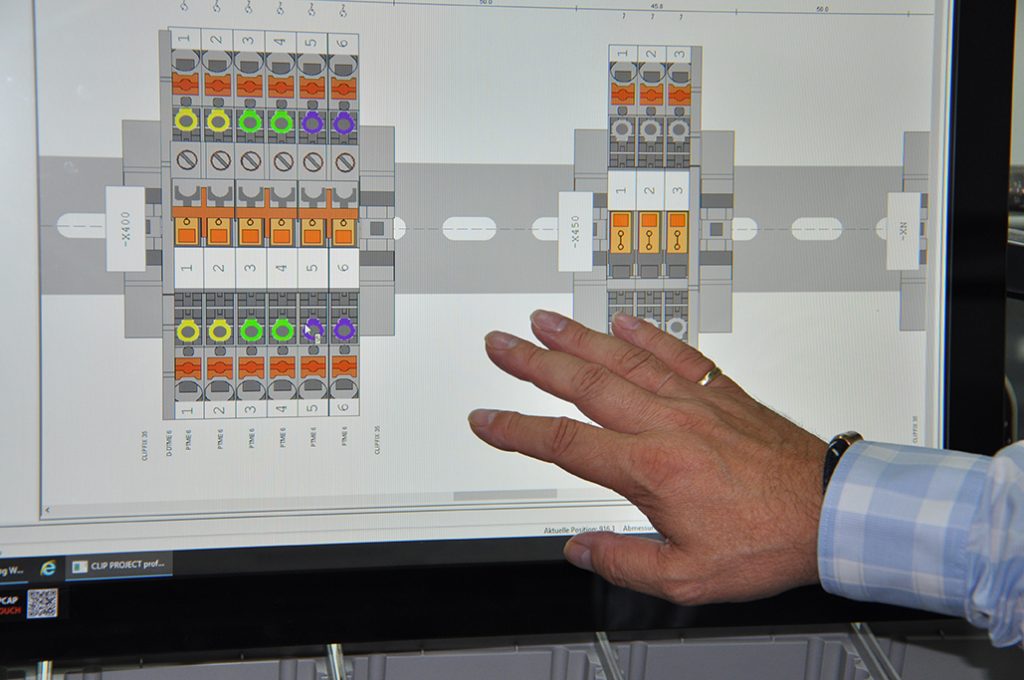

Gerade die Kommunikationsfähigkeit des riesigen Hardware-Programms stellte die Entwickler zunächst vor einige Herausforderungen. Ausgangspunkt war das Reihenklemmensystem Clipline complete, das von der Klemme mit verschiedensten Anschlusstechniken und Funktionalitäten bis zum standardisierten Zubehörportfolio reicht.

Zu Beginn nicht ohne Diskussion war das einheitliche Aussehen der Komponenten. „Dem typischen Grün alter Schaltschrankkomponenten weinen einige schon noch nach“, schmunzelt der Praktiker, „aber jetzt ist das verwendete Grau einheitlich, dazu kommen die funktionalen Bedienelemente in Orange. Natürlich behalten die Safety-Komponenten ihr angestammtes Gelb. Und Schutzerde ist auch immer noch Grün-Gelb.“

Brücken, Stecker, Verbindungselemente, Prüfadapter – „dieses geschlossene System allein ist schon einzigartig. Bei COMPLETE line haben wir dazu eine Integration erreicht, die uns konkurrenzlos macht“, ist sich Bernd Naguschewski sicher. „Das geht von der reinen Anschlusstechnik über die digitale Darstellung in der Planungs-Software, über die Projektierung und die Konstruktion bis zu Verarbeitung und Montage.“

Mehr als Klemme

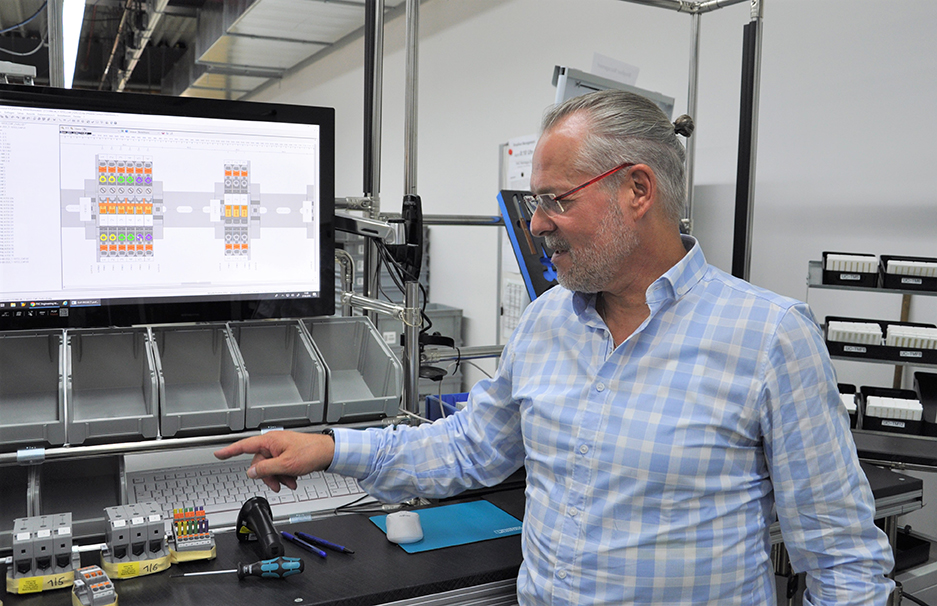

Mit der bloßen Neugestaltung und Abstimmung der Komponenten war es nicht getan. „Auch die Prozesse haben wir uns genau angeschaut, unseren Kunden genau auf die Finger geguckt.“ Daher umfasst COMPLETE line auch eigene Werkerassistenzsysteme, sowohl automatisiert als auch an Handarbeitsplätzen. „Damit reagieren wir auf die Bedürfnisse des heutigen, mittelständischen Schaltschrankbaus.“

Vom Einkauf, wo digitale Datensätze mit kaufmännischer Software verknüpft sind, über die Planungs-Tools in der Entwicklung, die eine Vorkonfektionierung der benötigten Komponenten ermöglichen, bis zur Umsetzung an der Werkbank begleitet und erleichtert COMPLETE line die Umsetzung eingegangener Aufträge. „Es geht darum, das Leben des Schaltschrankbauers einfacher zu machen.“

Wenn der Fertigungstechniker einen „seiner“ Schaltschrankbauer besucht, dann geht es eben längst nicht mehr nur um Einzelkomponenten, sondern um eine umfassende Beratung. „Wir wissen genau, was die Nöte der Kunden sind. Und da steht das Fehlen von geschultem Fachpersonal mittlerweile ganz oben.“ Je intelligenter Systeme und klare Optik die Installationsarbeit erleichtern, desto eher kann im Schaltschrankbau der demografische Wandel abgefangen werden.

Das soll (fast) jeder können

„Fachkraft im Elektronikbereich müsste man heute sein. Die können sich in aller Ruhe ihre Jobs aussuchen“, seufzt Naguschewski, fügt dann aber ernst hinzu: „Es ist einfach Realität, dass in der Montage die Qualifikation der Mitarbeiter nicht steigt, um es mal vorsichtig auszudrücken. Daher erleichtern unsere Werkerassistenzsysteme die Arbeit und reduzieren die Fehlerquote.“

Ist der langjährige Berater beim Kunden vor Ort, geht es meist nicht um einzelne Produkte, sondern viel mehr um die Abläufe im Betrieb. Bernd Naguschewski erklärt: „Ich muss zunächst einmal wissen, ob nur Beratung benötigt wird. Oder ob es um eine Werkerassistenz geht. Also wie die Fertigung organisiert ist, wo beim Schaltschrankbau der Schuh drückt. Ist ein zweiter Besuch sinnvoll, bin ich dann mit einem unserer Lean Manager dort, verstärkt durch einen Produktionslogistiker und wenn notwendig auch um einen Entwickler von Arbeitsplatzsystemen.“

Diese Experten analysieren genau, wo die möglichen Verbesserungen beim Kunden versteckt sind.

„Warum etwa werden die Verdrahtungskanäle nicht dort konfektioniert, wo sie auf die Montageplatte aufgebracht werden? Oder warum ist das Prüffeld der montierten Schränke nicht direkt am Warenausgang?“ Häufig sind die Dinge, die den Produktionsprozess der Kunden behindern, trivial, werden aber, da historisch gewachsen, gar nicht mehr gesehen. Da sind die Lösungen schnell umgesetzt.

„Wir entwickeln für unsere Kunden auch ganze Arbeitsplatzsysteme bis hin zu Beschriftung, Verpackung und Kommissionierung. Und da das angepasst wird an die Realitäten vor Ort, wird dadurch der Ablauf auch wirklich zukunftssicher. Nur die Fachkräfte, die muss sich der Schaltschrankbauer selber suchen, ansonsten sind wir beim Thema Schaltschrank tatsächlich ‚complete‘.“