Die Chemieindustrie ist im Umbruch. Time to market, Nachhaltigkeit, Digitalisierung. Ein Lösungsansatz: modulare Anlagen, die sich bei Bedarf zusammenschalten lassen und flexibel einsetzbar sind. Evonik sammelt mit Prototypen in einem Technikum im Chemiepark Marl erste Praxiserfahrung.

Die klassische chemische Anlage ist groß. Sie ist komplex. Sie läuft stabil und sicher. Never change a running system? Eben doch, wenn es um die chemische Industrie der Zukunft geht. Denn die Produktzyklen werden kürzer, die Rohstoff-Basis variabler, die Umweltauflagen höher und der Kostendruck steigt. Eine der Möglichkeiten, mit diesen Anforderungen umzugehen, ist das Module Type Package, kurz MTP.

Kleinere Einheiten, Wiederverwendung und schnelle Montage – darum geht es. Die Idee gleicht Legobausteinen, die sich einfach zusammenstecken lassen, einfach zu trennen sind und flexibel zu etwas Anderem kombiniert werden können. Das soll auch für die Chemieanlage der Zukunft gelten. Sie besteht aus Modulen, die vielseitig sind und wiederverwertbar.

Intelligenz in die Module

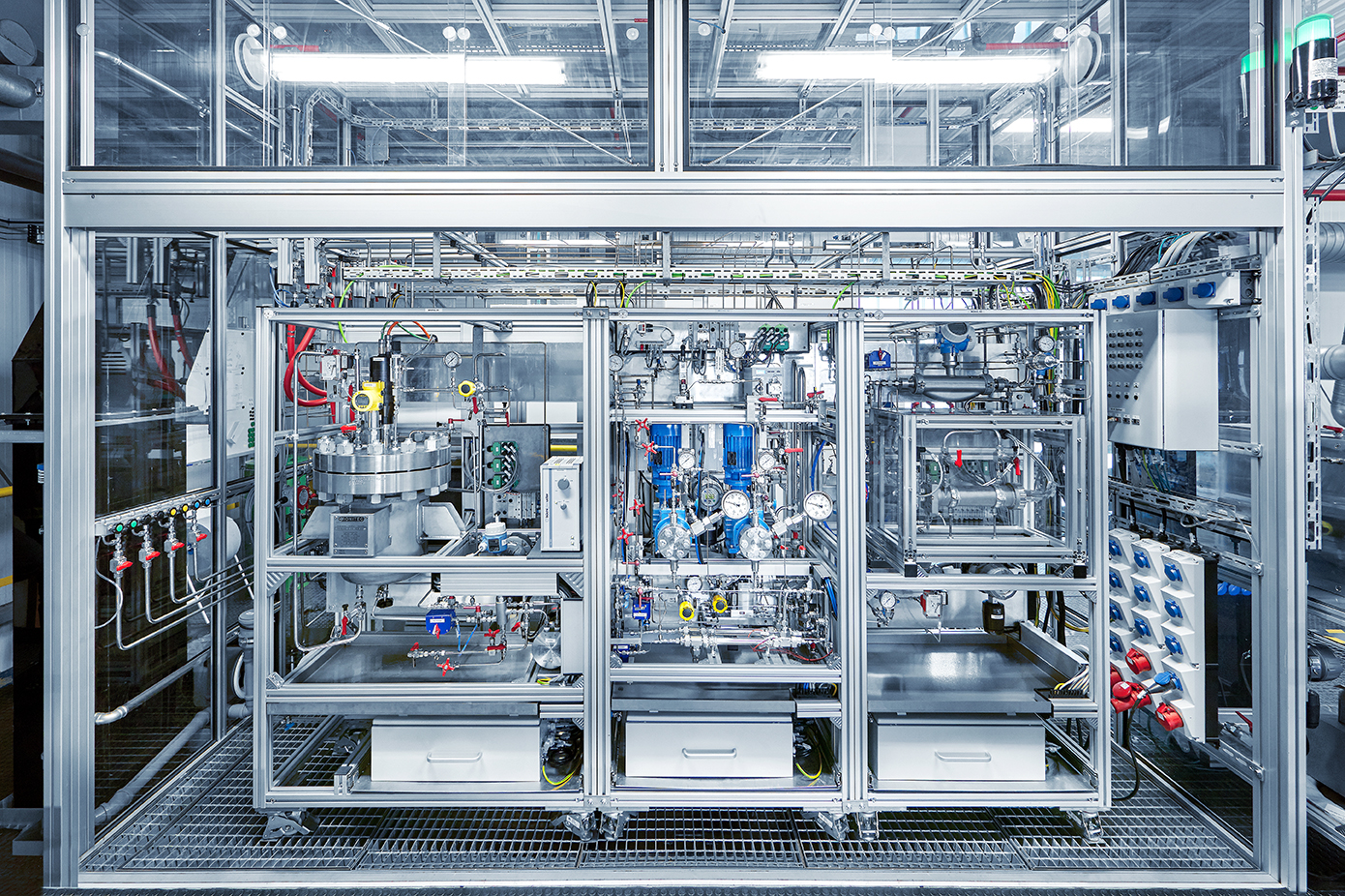

In einer Pilotanlage von Evonik in Marl wird dieses Prinzip in die Praxis umgesetzt. Für Achim Lienke, Leiter des reaktionstechnischen Technikums in Marl, ist das Ziel klar: „Wir wollen langfristig auf fertige Module zugreifen können. Ganz wichtig: Viel des Wertes einer Pilotanlage liegt im Engineering und dem Aufbau. Das wollen wir erhalten. Dazu müssen wir in Funktionen denken, die wir in Modulen zusammenhalten. Die Automation ist dabei essentiell und auch teuer. Deshalb kann dieser Ansatz nur funktionieren, wenn die Intelligenz inklusive Programmierung in den Modulen bleibt.“

Wilfried Grote, Global Industry Manager bei Phoenix Contact, ergänzt: „Diese Intelligenz in den modularen Einheiten wird die Leitzentralen der Großanlagen verändern. Zunächst als Ergänzung, perspektivisch sogar als Alternative. Die Module kommen nicht nur mit eigenem Prozessor, sondern die Programmierung ist komplett anders. Ein Modul hat Funktionen und bietet Dienste an. Das wird einmalig aufgesetzt. Beim Einbinden in eine Anlage wird nur eine Datei benötigt, das MTP, das beschreibt, welche Funktionen das Modul hat und wie es bedient wird.“

Evonik denkt bei modularer Automation über Pilotanlagen hinaus. Frank Stenger, Leiter der Initiative Modular Plants bei Evonik, erklärt: „Wir beginnen bei Pilotanlagen und sammeln Erfahrung. Aber das Ziel ist ganz klar auch die Kleinproduktion und eine bessere Anbindung etwa von Package Units in den Großanlagen. Die Standards dafür entwickeln wir hier, unter anderem mit Phoenix Contact und der neuen Steuerungsplattform PLCnext Technology.“

Was macht ein Modul?

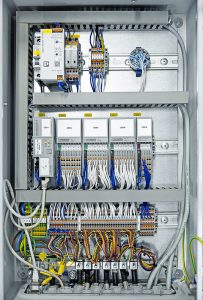

Thomas Scherwietes, Leiter Automatisierungstechnik beim Technischen Service Marl/Herne/Witten der Evonik, ergänzt: „Es gibt bei uns viele wiederkehrende Aufgaben. Denken Sie an Reaktoren, Rührer oder das Zuführen von Material. Wenn man diese Einheiten als Module begreift und schon beim Aufbau modular automatisiert, dann sind komplexe Anlagen schneller aufgebaut und einsatzfähig. Anstelle eines aufwändigen Prozessleitsystems brauchen wir kleinere Automatisierungseinheiten. Und zwar noch kleiner als die, die wir normalerweise einsetzen. In unseren Technika reden wir von 10 bis 20 Messstellen pro Modul. Da können wir keine Steuerung einsetzen, die für mehrere tausend Messstellen konzipiert ist. Und hier kommt Phoenix Contact mit seinen frischen Ansätzen ins Spiel.“

Wie kam die Zusammenarbeit zustande? Scherwietes erklärt: „Die Chemieindustrie hatte zu dem Zeitpunkt noch keine Lösungen. Wir suchten bewusst den Kontakt zur Fabrikautomatisierung. Hier hat uns Phoenix Contact, auch während eines Besuchs mit beeindruckender Demonstration in Bad Pyrmont, überzeugt, so dass wir unsere speziellen Anforderungen gemeinsam angegangen sind.“

Eine kleine Revolution

Achim Lienke beschreibt die Herausforderung im Projekt: „In der chemischen Industrie steht Sicherheit ganz obenan. Deshalb setzt die Chemie vielfach auf die klassische Pyramide mit einer zentralen Steuerung an der Spitze. In der modularen Automatisierung verlagern wir die Intelligenz in die Bausteine – und das ist eine kleine Revolution. Die Kunst besteht darin, beide Welten zu vereinigen, Sicherheit und Agilität. Diesen Ansatz finde ich bei Phoenix Contact. Und das macht uns zu Partnern. “