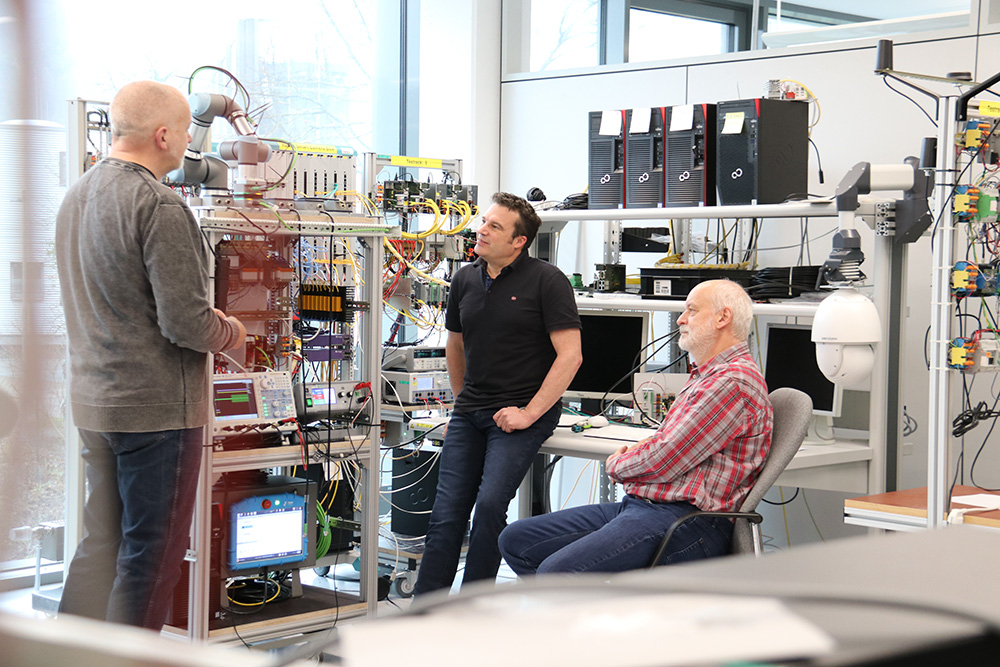

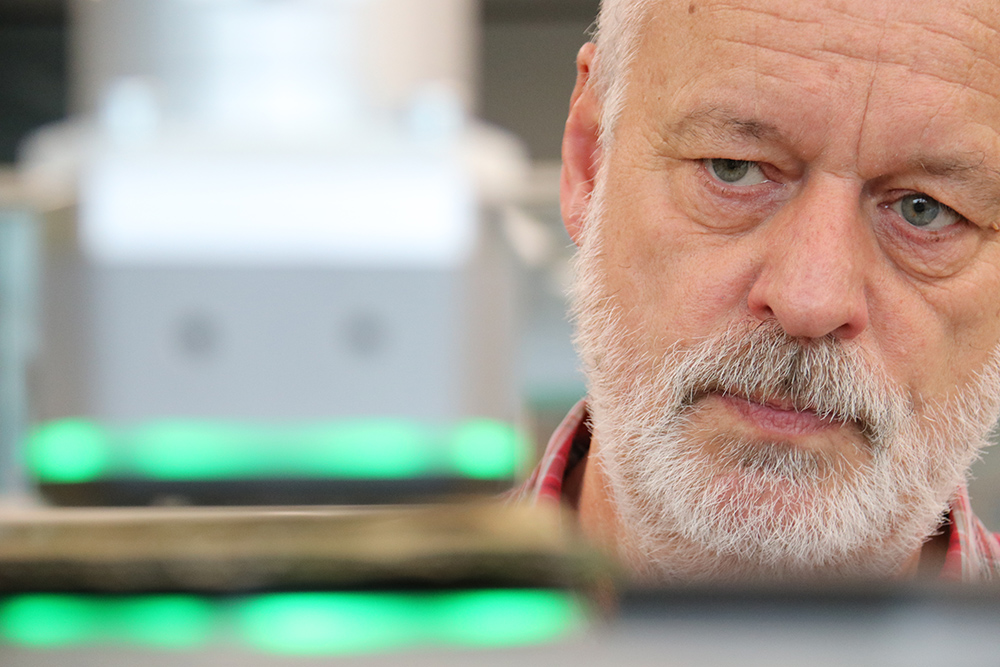

Eigentlich sehen Maik Stemme und Norbert Schulz ganz normal aus. Zwei fitte Herren im besten Alter, locker gewandet und ganz entspannt inmitten von Kabeln, Messgeräten und Monitoren. Doch die beiden sind Teil eines Teams, das an der Zukunft schraubt. Und solche Leute tragen doch eigentlich spacige Laborkleidung inmitten von hermetisch abgeschirmten Laboren … aber wir sind in Bad Pyrmont und nicht in Hollywood.

Der NearFi-Koppler sorgt trotzdem für reichlich Furore. Nicht umsonst hat er jüngst den Automation Award der Fachzeitschrift elektroAutomation gewonnen. Der kontaktlose Stecker überträgt sowohl Daten als auch Energie ohne direkten Kontakt von Kupfer und Kunststoff. Der Luftspalt sollte allerdings nicht größer als wenige Zentimeter sein, sich also im „Near Field“ bewegen.

Diese kontaktlose Übertragung kommt überall dort zur Geltung, wo Verbindungen häufig gelöst und wieder hergestellt werden müssen. Anwendungsbeispiele sind etwa Werkzeugwechsler bei robotischen Systemen, bei denen Fehler in herkömmlich gesteckten Werkzeugen zum Stillstand und damit unmittelbar zum Produktionsausfall führen können. Bei konventionellen Steckern mit ihren empfindlichen Anschlussstiften drohen in rauer Industrieumgebung Verschleiß und Verschmutzung und damit eine Beeinträchtigung der Funktionalität.

In einer konkreten Anwendung geht es darum, eine Ventilinsel anzusteuern, hinter der pneumatische, also druckluftbetriebene Werkzeuge auf ihren Einsatz warten. Das Werkzeug selbst ist mit einer Elektronik ausgestattet, die mit 24 Volt versorgt wird. Über die Steuerung bekommt es die nötigen Befehle.

Energie

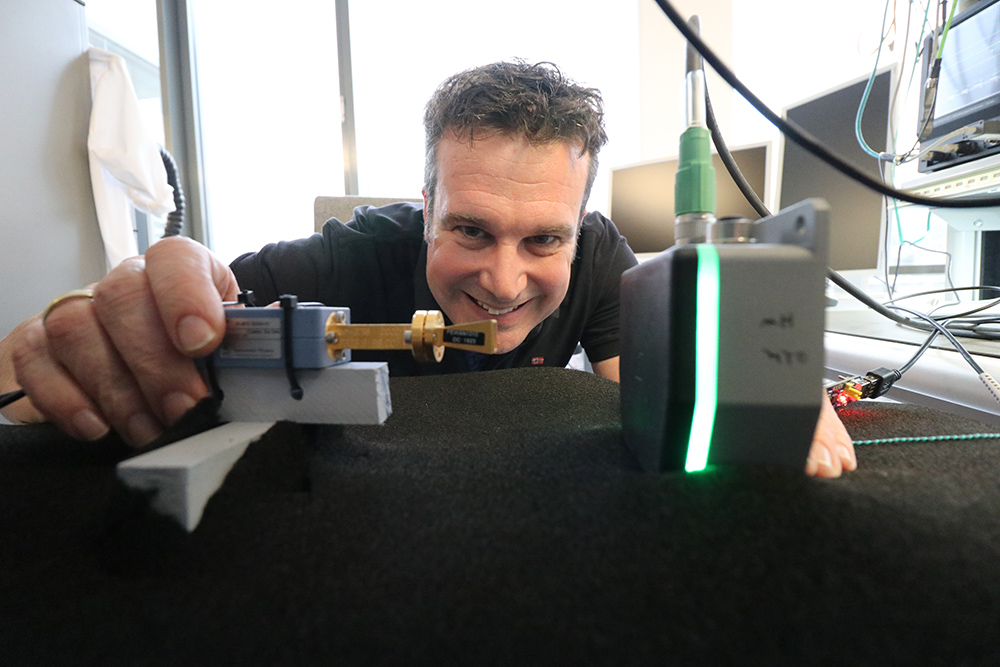

Die Übertragung von Energie ohne direkten Steckerkontakt kennt man bereits aus dem Alltag, etwa bei Handy oder elektrischer Zahnbürste. Die Ladung geschieht induktiv mittels magnetischer Felder. „Das Prinzip ist hier ähnlich, allerdings dann doch ganz anders,“ erklärt Maik Stemme. Der Entwicklungsingenieur erläutert die Unterschiede: „Bei den im Alltag beschriebenen Situationen liegen die Gehäuse aneinander an. Und die Energie fließt langsam und kontinuierlich. Das ist beim NearFi-Koppler ganz anders. Wir können damit mehrere Zentimeter Entfernung überbrücken. Außerdem ist es nötig, bei einer Maschinensteuerung Lastspitzen übertragen zu können. Während unser kontaktloser Koppler konstant 50 Watt Dauerleistung bei 24 Volt weiterleiten kann, sind während eines Schaltvorgangs auch Schaltspitzen kein Problem.“

Kommunikation

Richtig rund wird der eckige Koppler allerdings erst durch seine Fähigkeit, neben Energie auch Datenströme über die Distanz zu übertragen. Auf den ersten Blick in Zeiten von 5G und RFID nicht unbedingt spektakulär. Doch auch hier schafft der NearFi-Koppler einen Technologiesprung, wie Testingenieur Norbert Schulz erklärt: „Wir können Ethernet-Daten in Echtzeit übertragen. Die Latenz liegt bei zwei Mikrosekunden, das ist etwa 500 mal schneller als bei den neuen 5G-Netzen. Und komplett protokollunabhängig, denn wir legen kein eigenes Funkprotokoll um die Daten. Man muss die Geräte nicht extra auf ein Protokoll parametrieren. Und das macht unser System so schnell und in der Anwendung einfach.“

Damit stehen Ethernet-Protokolle wie PROFINET oder Ethercat uneingeschränkt zur Verfügung. Und das klappt auch, wenn sich nichtmetallische Materialien wie Glas oder Kunststoff zwischen die Übertragungsflächen schieben. Der Spalt zwischen den beiden Kontaktflächen kann locker bis zu vier Zentimeter groß sein. Das sind wesentliche Bedingungen, um damit etwa präzise Schalt- und Steuerungsvorgänge ausführen zu können.

„Die Kombination von Energie- und Datenübertragung ist auf dem Markt einzigartig.“

Maik Stemme, Entwicklungsingenieur Phoenix Contact

Teamwork

Die Idee zum NearFi-Koppler geisterte schon länger in den Köpfen der Ingenieure bei Phoenix Contact, wie Maik Stemme erzählt. Der 47-jährige Entwicklungsingenieur hat in seiner Ausbildung klassische Handwerkswurzeln, hat zunächst Rundfunk- und Fernsehmechaniker gelernt. Bei Phoenix Contact gehörte er bereits beim Thema Radioline zum Entwicklerteam, kennt sich also genauestens beim Transfer von Daten über Funk aus. „Die tatsächliche Arbeit an dem Projekt NearFi-Koppler hat dann rund 18 Monate in Anspruch genommen, von der sprichwörtlichen grünen Wiese bis zum fertigen Produkt.“ Die positive Resonanz setzte noch viel schneller ein, denn offensichtlich schließt die Neuentwicklung eine technologische Lücke.

Es gibt verschiedene Varianten des NearFi-Kopplers. In Zukunft arbeiten die beiden Ingenieure und ihr Team unter anderem daran, das Anwendungsspektrum der Koppler zu erweitern, sich etwa um weitere Lösungen zur Datenübertragung zu kümmern. Auch wenn sich der Spalt der Übertragung von Energie und Daten nur zentimeterweise öffnet – es ist ein Schritt in die Zukunft.