Neben der finanziellen Unabhängigkeit ist die Fertigungstiefe einer der Eckpfeiler der unternehmerischen Philosophie von Phoenix Contact. Mit den eigenen Schrauben fing es an. Nach wie vor werden die kleinen Festmacher vielmillionenfach hergestellt. Und zwar rund um die Uhr …

Es ist dunkel und kalt, das Werksgelände von Phoenix Contact in Blomberg liegt weitgehend im Dunkeln. Die Büros verwaist, die Parkplätze leer. Doch in einigen Hallen brennt noch Licht. Nachtschicht. Jetzt haben die Kollegen aus Produktion und Fertigung den Campus für sich allein. Halle 2 – hier ist die Schraubenfertigung in Blomberg zuhause. Sobald man seine Nase durch die Tore steckt, schlägt einem Wärme entgegen. Der Geruch nach Schneidöl, nach heißem Metall und harter Arbeit.

Halle mit Historie

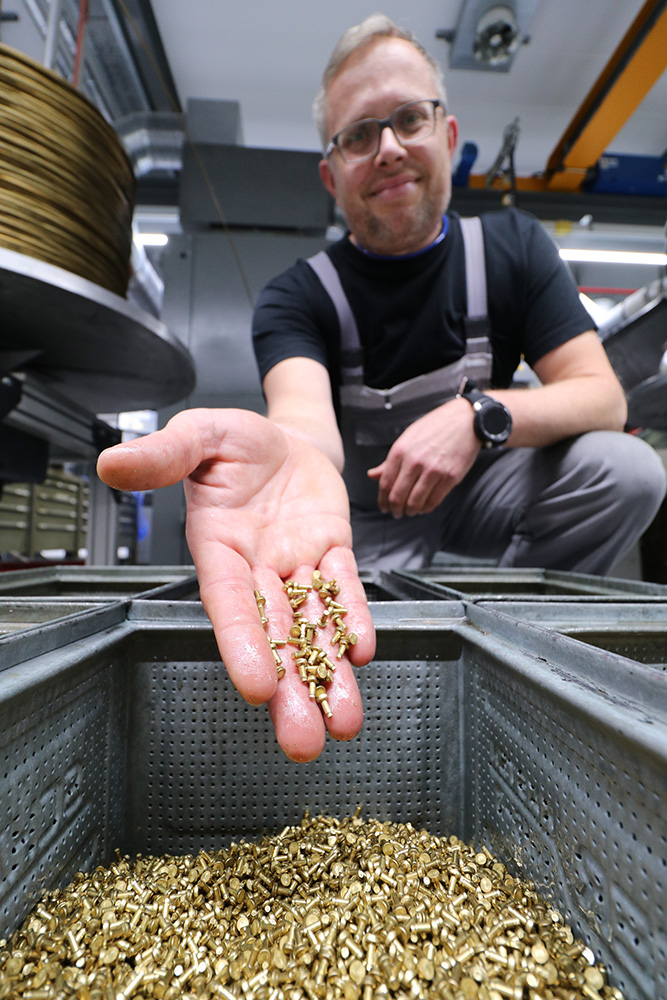

Für Falk Wiehager ein Wohlgeruch und ganz normale Arbeitszeit. Der sympathische Maschinenführer ist seit 2005 bei Phoenix Contact und seit 16 Jahren in der Schraubenfertigung tätig. Kein Einzelfall, denn für die meisten der 40 Mitarbeitenden in der Schraubenfertigung ist die Halle 2 seit vielen Jahren ihre zweite Heimat.

Angefangen hatte alles mit einem großen Ärgernis. Kaum hatte Josef Eisert die Firmenleitung übernommen, kam es zu Lieferengpässen beim damaligen Hersteller der Schrauben. Der damals noch in Essen beheimateten Firmenleitung wurde mitgeteilt, dass eine zugesicherte und dringend benötigte Menge an Schrauben zur Klemmenmontage nicht geliefert werden könne, da man einen Großauftrag vorziehen würde.

Für Josef Eisert der Startschuss zum Aufbau einer eigenen Schraubenfertigung, die er in Rekordzeit vollzog. Für das damalige Handelsunternehmen der Wendepunkt hin zum Hersteller eigener Produkte. Und für den Standort Blomberg der Entscheid zum Errichten von Produktionsstätten an der Flachsmarktstraße.

Schraubenschnibbelei

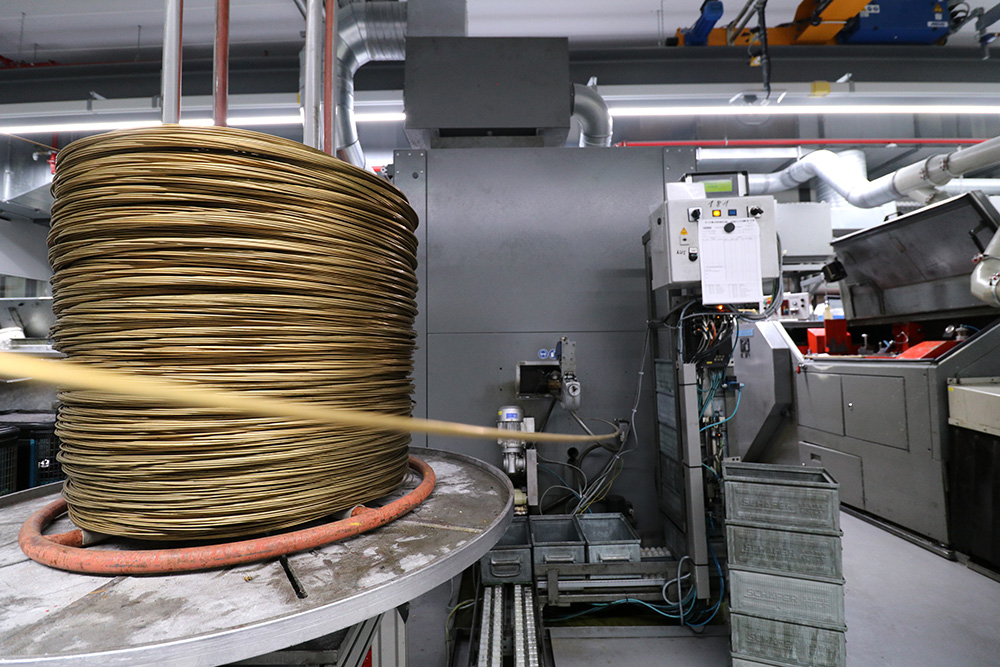

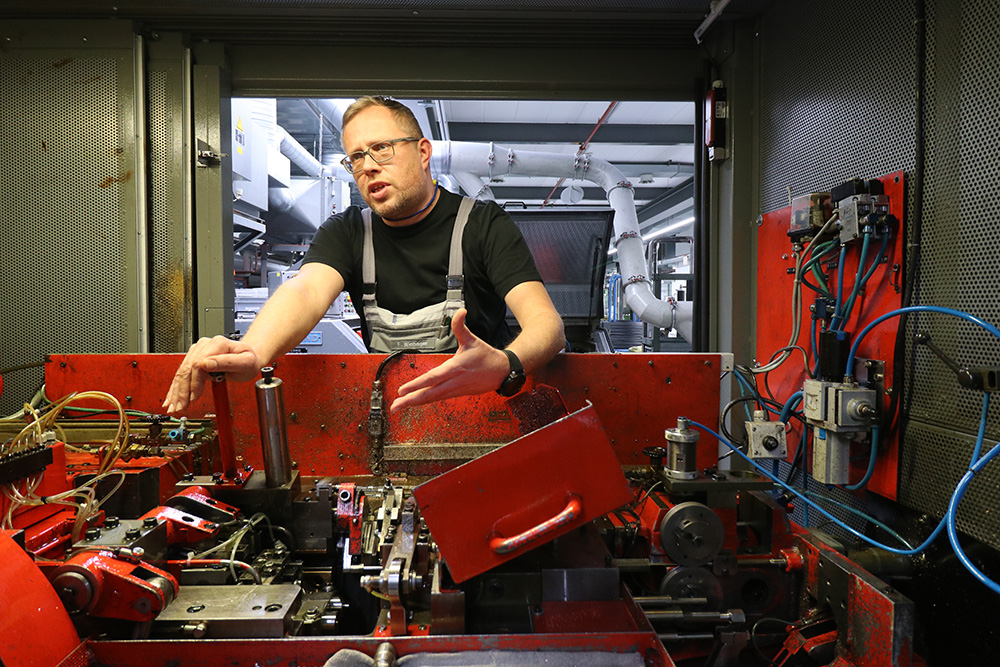

Die heutige Halle 2 wurde bereits 1957 errichtet. Das sieht man allerdings weder dem Industriegebäude von außen noch der Fertigung im Inneren an. Auf der einen Seite der Halle stehen neuere Maschinen, in die das Rohmaterial in Form von Drahtrollen einläuft und am anderen Ende als Schrauben wieder herauskommt. Auf der anderen Seite steht die klassische Schraubenfertigung, in der die einzelnen Arbeitsgänge noch offen ablaufen.

Falk Wiehager erklärt, wie „seine“ Schrauben entstehen: „Wir verarbeiten ganz unterschiedliche Materialien, von Stahl über Messing bis zu Bronze oder Edelstahl. Der Draht kommt als Rollenware auf einer Rolle, die Coil heißt. Das Coil wird auf eine Haspel, eine Art Ständer, aufgelegt und gibt den Draht dann motorisch unterstützt an den Einzug ab, der das Material in die Maschine zieht. Dort trennt ein Messer immer gleichlange Stücke vom Strang. Der Rohling wird dann vor die Matritze gefahren. Ein sogenannter Vorstaucher fährt vor und schiebt den Rohling in die Matritze, danach kommt der Fertigstaucher und gibt der Schraube ihre endgültige Form.“

Im Schraubenuniversum

Das Endprodukt fällt dabei ganz unterschiedlich aus, je nach Auftrag. Momentan werden bei Phoenix Contact 207 Schraubentypen hergestellt. Für die dann immer die jeweils freie Maschine eingerichtet und angepasst werden muss. Für das Einstellen ist der Maschineneinrichter zuständig, für den laufenden Betrieb der Maschinenführer. Spezialistenwissen, das sich nicht auf der Schulbank erlernen lässt. „Ich bin eigentlich gelernter IT-Techniker und habe eher durch Zufall hier angefangen. Aber die Aufgabe ist vielfältig und technisch wirklich anspruchsvoll. Schließlich müssen die Maschinen auf ein hundertstel Millimeter exakt eingestellt werden und dann auch laufen.“

Wiehager macht die Arbeit in der Wechselschicht – früh, spät und nachts – nichts aus. Im Gegenteil: „So habe ich Zeit für meine Hobbies und auch für die Kinder.“ Das Zwischenmenschliche ist dem Ostwestfalen das Wichtigste: „Wir sind hier ein super Team. Da kann die Arbeit manchmal noch so anstrengend sein, aber wir sind eine ganz eingeschworene Gemeinschaft hier. Wenn der Zusammenhalt stimmt, dann macht jede Arbeit Spaß.“

Das Milliardenprodukt

Dabei ist dem 47-Jährigen der Stolz auf die Leistung anzumerken: „Wir produzieren hier, je nach Auftragslage, bis zu sieben Millionen Schrauben täglich. Und das mit höchster Präzision. Im Jahr kommen wir auf rund 1,6 Milliarden Schrauben.“ Die Anerkennung für den Einsatz erfahren Wiehager, seine Kolleginnen und Kollegen unter anderem durch regelmäßige Besuche von Klaus Eisert: „Der ist in den letzten zehn Jahren bestimmt schon 15-mal während seiner abendlichen Rundgänge hier reingekommen. Das ist natürlich weniger geworden, der Senior wird ja auch nicht jünger. Wir liegen ihm aber am Herzen, schließlich hat er die Schraubenfertigung mit aufgebaut.“

Wie er sich und sein Team sieht? „Wir sind schon wichtige Werker in unserer Produktion.“ Sprichts, schmunzelt und widmet sich wieder der Prüfung der Schrauben. Bis zur täglichen Sieben-Millionen-Marke fehlen heute nacht noch ein paar der kleinen Festmacher.