Mit Feuer spielt man nicht. Vor allem, wenn kunststoffummantelte Kabel im Spiel sind. Wie kommt man also auf die verwegene Idee, empfindliche Energie- und Datenleiter mit flüssigem Metall in Verbindung zu bringen und dass auch noch für eine glänzende Idee zu halten?

Die Zeit ist der entscheidende Faktor.“ Diese weisen Worte entstammen keiner alten Schrift von Konfuzius, sondern direkt von Cord Starke. Und sie beschreiben keine philosophische Grundeinstellung, sondern den technologischen Kniff, mit dem die „Advanced Shielding Technology“ funktioniert.

Cord Starke ist gelernter Maschinenbauer, Fachrichtung Energietechnik. Und kommt er auf „seine“ Entwicklung in Sachen Schirmung zu sprechen, dann springt der Funke sofort über. Denn mit der speziellen Schirmung von Aktor- und Sensorkabeln haben der Diplom-Ingenieur und sein Team einen Volltreffer gelandet.

Ein furchtbarer Prozess

Bevor wir uns in die Maschinenhalle bewegen, wo die erste automatisierte Fertigungsstraße der Advanced Shielding Technology aufgebaut ist, schildert Starke den Werdegang der Entwicklung. „Von unserer Business-Unit-Leitung hatten wir den Auftrag: Denkt geschirmte Stecker neu! Die Kabelfertigung mit konventionell gefertigten M12-Steckern ist unflexibel und aufgrund der vielen benötigten Einzelteile relativ unwirtschaftlich, denn wir brauchen ja für jedes geschirmte Kabel in jeder Dimension immer wieder neue Stecker mit all ihren Einzelteilen.“

Neben der puren Anzahl der Teile ist auch die Herstellung der geschirmten Stecker im Hochlohnland Deutschland ein Problem. Cord Starke schüttelt sich: „Das ist für jeden Ingenieur ein furchtbarer Prozess – die Dinger flubbern hin und her, die Hülse wandert irgendwohin, wo sie nicht hin soll … Die bisher notwendige manuelle Verarbeitung ist sehr, sehr aufwändig. Unser Ziel war, die Qualität der Verkabelung zu erhöhen, sie zu automatisieren und damit auch schneller und wirtschaftlicher zu machen. Ganz einfach, oder?“

„Die manuelle Bearbeitung der Schirmung

Cord Starke

ist für jeden Ingenieur ein furchtbarer Prozess.“

Cord Starke schmunzelt, wenn er an die Anfänge dieser Herausforderung denkt. Das Team, welches er verantwortet, war von Beginn an interdisziplinär aufgestellt: „Wir haben mit Kollegen aus der Fertigung, dem Prüflabor, der Entwicklung und dem Marketing begonnen und diverse Dinge wirklich ganz handfest ausprobiert. Dabei sind wir direkt auf diverse Probleme gestoßen, etwa die Gestaltung winkliger Anschlüsse oder die Kontaktierung der Schirmung, die klassischerweise direkt auf den Kabelmantel gecrimpt wird. Oder wo der Schirm zwischen zwei Hülsen verpresst wird.

Bei einem der vielen Brainstormings bin dann tatsächlich ich auf die Idee gekommen, ob man nicht mit Metall schirmen könne. Wir können ja schon lange Kunststoff vollautomatisch umspritzen. Können wir nicht einfach die Schirmung mit flüssigem Metall, in diesem Fall Zinn, drumherum gießen? Flüssiger Kunststoff ist ja auch sehr heiß, das müssten die Kabel selber also doch aushalten? Ich komme aus der klassischen Energietechnik, habe also Erfahrung in Sachen Thermodynamik. Daher war ich mir ziemlich sicher, dass die Wärme bei diesem Prozess gar nicht in den Kunststoff des Kabels gehen würde, sondern gleich nach außen in die Metallform.“

Ungeschirmter Geistesblitz

Dieser Gedankenblitz bedeutete den Durchbruch: „Die Idee schien so verrückt, dass wir im Team zunächst einmal Tests durchgeführt haben. Wir haben Förmchen in 3D konstruiert und bestellt. Und beim eigenen Musterbau, der für Kleinserien und Musteranläufe tätig ist, waren noch ein Zinnbad und Prüfgeräte vorhanden.

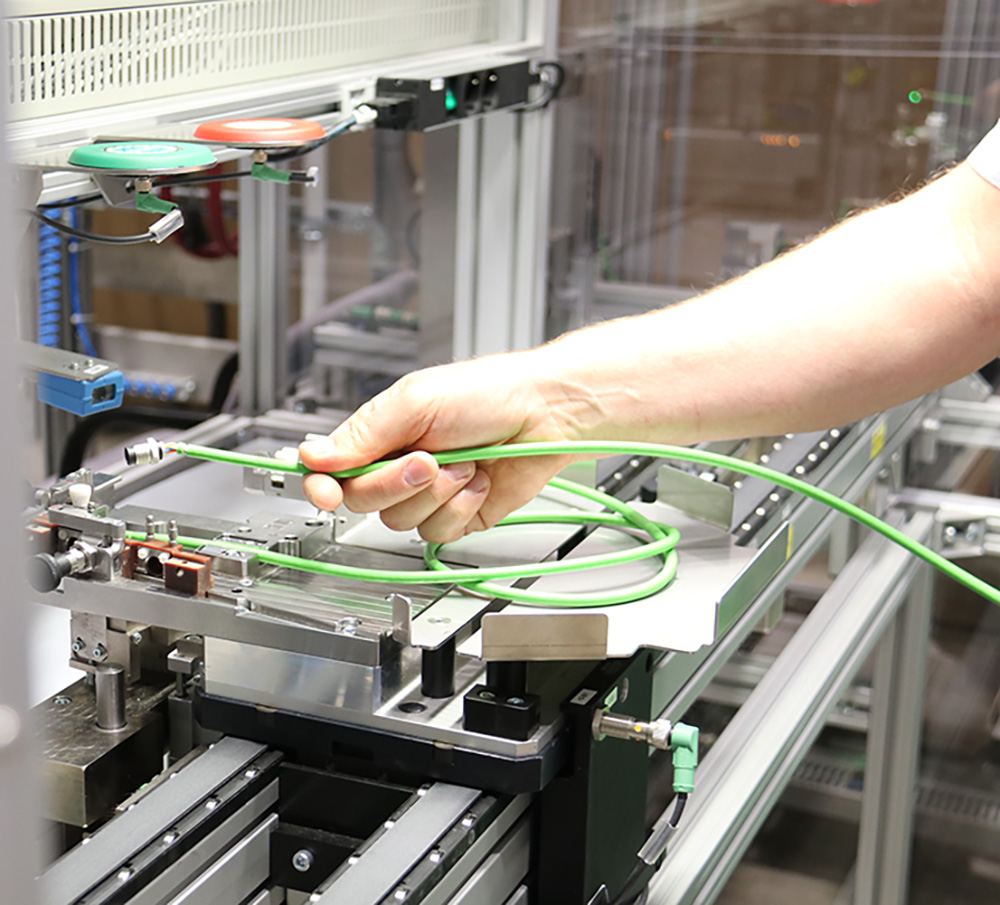

Und dann haben wir einfach losgelegt. Wir hatten kurz probiert, ab wann das flüssige Zinn den Kunststoff des Kabels zerstört und wussten daher, dass wir etwa fünf Sekunden Zeit hatten, bis es dem Kabel zu heiß wird. Also Kabel abisoliert und in unsere Form gelegt, Schutzbrille auf und mit reichlich Respekt Zinn heiß und flüssig gemacht und in die Form gegossen. Wider Erwarten fand keine Explosion statt (lacht).“

Die Überraschung der forschenden Ingenieure war groß, denn nach dem Öffnen der Gießform sah das Kabel samt metallener Schirmung schon fast serienmäßig aus. Also ging es direkt aufs Prüfgerät, wo Hochspannung angelegt wurde. Und gleich im ersten Test zeigte sich, dass die Schirmung funktionierte.

Starke führt weiter aus: „Dann wurde zunächst eine Kleinserie mit zwanzig Teilen aufgelegt, die wir im Prüflabor auf ihren Übergangswiderstand der Schirmkontaktierung gemessen haben. Normativ erlaubt sind 100 Milliohm (mΩ), und wir hatten sofort Werte von unter 1 mΩ, also eigentlich nur noch den Widerstand vom Zinn selber. Der nächste Gang war zum Klimaschrank, in dem sich innerhalb der Prüfzyklen der Widerstand um nicht mehr als 5 mΩ erhöhen darf. Da passierte trotz des versuchten Materiamords gar nichts, keine Erhöhung des Widerstands, auch nach hunderten von Stunden im Durchlauf.

Dann folgten Versuche mit Hochstrom: Wir haben zwei KiloAmpere (kA) drüber gejagt, dann drei, fünf, acht, zwölf – wieder passierte nichts. Mit diesen Ergebnissen haben wir uns aus der Deckung gewagt und die Technologie zunächst hier unserer Business Unit vorgestellt, um den Auftrag zu bekommen, daran in größerem Rahmen weiterzuarbeiten. Denn wir wussten zwar, dass es technisch Sinn machen würde, mit flüssigem Metall zu schirmen. Aber jetzt ging es darum, das auch in der Produktion abzubilden, also Fertigungsmethoden zu entwickeln.“

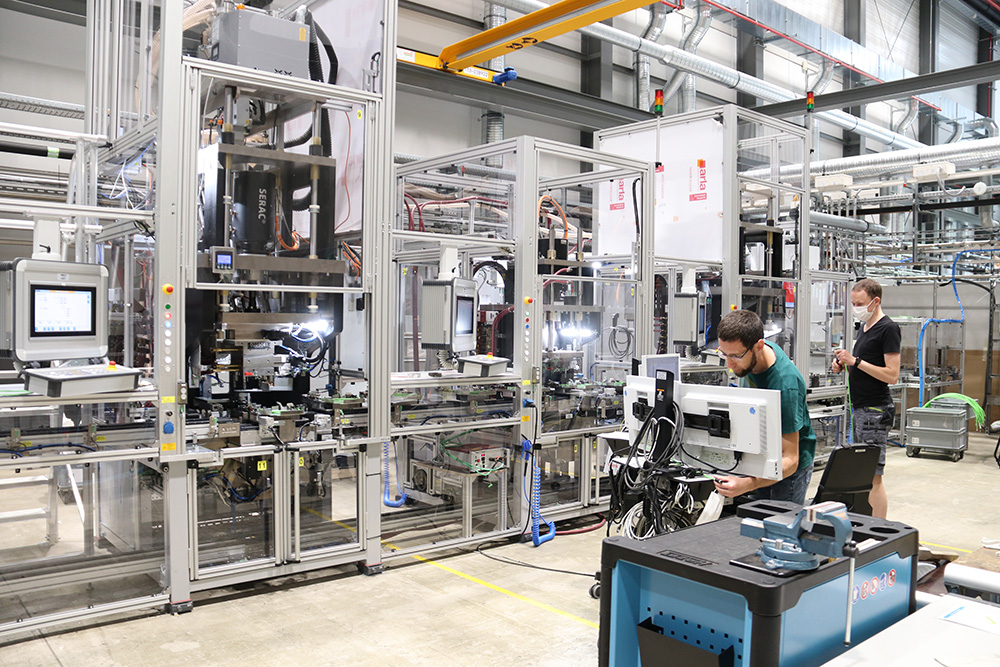

Starke schnappt sich seine Jacke, wir wechseln den Standort vom Büro in eine der Fertigungshallen, in denen die erste vollautomatisierte Fertigungsstraße für die heißgemachsten Stecker aufgebaut wird.

Vom Produkt zur Produktion

Schnell war klar: In der Technologie steckte enormes Potenzial. Sie war es wert, in der bei Phoenix Contact legendären Konstruktionsbesprechung vorgestellt zu werden. In dieser wöchentlich stattfindenden Runde der führenden Köpfe der Entwicklung, in der auch Klaus Eisert nach wie vor fast immer dabei ist, werden die technologische Zukunft von Phoenix Contact erörtert und maßgebliche Neuentwicklungen präsentiert. Und auch der Grandseigneur von Phoenix Contact war beeindruckt.

Starke ist merklich stolz: „Wir bekamen den Input, dass sich unser Werkzeugbau schon einmal an einer ähnlichen Entwicklung probiert hatte. Es wurde damals versucht, Strombalken für Reihenklemmen zu gießen. Die Idee fußte auf einem Projekt an der RWTH Aachen, wo mit niederschmelzenden Metalllegierungen für Leiterbahnen experimentiert worden war. Da wurden etwa beheizbare Skibrillen ausprobiert.“

Einige der damals dort tätigen Experten arbeiten mittlerweile bei Phoenix Contact. Das zahlte sich aus: Durch den Austausch der Fachleute kamen Starke und sein Team wichtigem Equipment auf die Spur: „Im Keller unseres Maschinenbaus standen noch der Schmelztiegel und die Schmelzepumpe. Die haben wir dann zu uns geschleppt und losgelegt. Von Anfang an hatte das Team aus internem Werkzeugbau, internem Maschinenbau, Produktion und Entwicklung verschiedene Ausbaustufen der Fertigung bis hin zur Vollautomation im Blick. So konnten Einzelteil-, Artikelwerkzeug- und Maschinenkonstruktion optimal aufeinander abgestimmt werden. Vorteil hierbei ganz klar die hohe Fertigungstiefe von Phoenix Contact.“

Mit einer Spritzgussmaschine und speziellen Versuchs-Kavitäten, also Formen, die das Team baute, wurden dann erste Vorserienteile erstellt. Es waren zahlreiche Versuche nötig, auch mit dem überraschend aggressiven Zinn, welches alle metallenen Maschinenteile angreift und auflöst. Diverse Beschichtungen wurden getestet, um die Standzeiten der Maschine zu erhöhen.

Die Quadratur des Kreises

Die Vorserien wurden immer weiter getestet und ausgereizt. Cord Starke ist immer noch am Staunen: „Und wir haben sie einfach nicht kaputt bekommen! Die Qualität war also top. Danach ging es ins Industrial Engineering, um die Kosten zu berechnen. Und interessanterweise erwies sich, dass die Produktion mit einer verketteten Anlage hochwirtschaftlich sei, im Gegensatz zur bisherigen Arbeitsweise mit zahlreichen manuellen Prozessen.“

Es gelang dem Team, die Taktraten in der automatisierten Herstellung im Vergleich zur manuellen Fertigung deutlich zu reduzieren. Das flüssige Zinn wird exakt dosiert zugeführt und benötigt in der dünnen Aufbringung nur eine Sekunde zur Aushärtung. Zudem reduziert sich die Anzahl der benötigten Teile drastisch von mehreren Dutzend in der gecrimpten Version in bisheriger Fertigung auf nur noch wenige in der automatisierten Produktion.

Dabei ist die Dicke des geschirmten Kabels im neuen Verfahren in der Fertigung völlig egal — ganz anders als vorher, wo das Kabel immer dünner sein musste als der Stecker und dessen Schirmhülse. Starke führt aus: „Damit können wir Kabel mit ganz unterschiedlichen Eigenschaften schirmen, bis zu 16 Ampere Stromstärke. Da hilft, dass die Wärmeableitung durch die ideale Verbindung des Zinns mit dem Stecker auch deutlich besser ist.

M8 und M12 werden von uns standardmäßig angeboten. Und das auch in einer abgewinkelten 90-Grad-Ausführung. Die möglichen Anwendungen sind enorm, denn es gibt weltweit niemanden, der geschirmte Kabel vollautomatisiert fertigen kann. Und da gute Ideen geschützt gehören, haben wir verschiedene Patente auf Prozess und Produkt angemeldet.“

Eine Entwicklung mit großem Potenzial, denn das Industrial Ethernet verdrängt allmählich die Welt der Feldbusse, so Starke. „Die Bürowelt und die Fertigungswelt wachsen zusammen. Und damit nimmt auch der Bedarf an geschirmten Kabeln, die nicht durch Einflüsse von außen gestört werden können, stark zu.“

Cord Starke zeigt auf die imposante Fertigungsstraße, in der sich flüssiges Metall im exakten Takt ums Kabel schmiegt: „Es macht einfach Spaß, in einem Unternehmen zu arbeiten, wo so eine Entwicklung in dieser Tiefe möglich ist. Wo wird man schon hören: Es ist zwar total verrückt, aber macht das! Ihr bekommt Zeit und Ressourcen und Unterstützung unserer Teams, dann könnt ihr loslegen. Das macht Phoenix Contact aus, das ist unser Spirit.“