Wenn das automobile Schätzchen unter die Erde befohlen wird und die Systeme von Klaus Multiparking im Spiel sind, dann ist nicht das Ende der technischen Lebenszeit

erreicht. Es wird nur ganz besonders raffiniert ein- und weggeparkt. Damit das gut geht,

wachen Elektronikkomponenten aus Blomberg über Wohl und Wehe von Vehikel und Besitzer.

Platz ist ein kostbares Gut. Egal ob in Parkhaus oder privater Garage, auf öffentlichen Straßen oder heimischem Grund – wenn das Automobil nicht mehr mobil sein soll, sondern abgestellt, dann kann der Traum aus Blech zur nervigen Belastung werden. Genau hier setzen die Lösungen eines innovativen Familienunternehmens aus dem Allgäu an.

Dabei haben die unternehmerischen Wurzeln der Familie Klaus mit dem Gegenteil ihrer heutigen Aktivitäten begonnen. Zu Beginn stand nämlich die Fortbewegung und nicht deren Stillstand im Fokus: 1907 wurde eine Wagnerei in der Nähe von Bad Tölz gegründet. In den 30er Jahren des letzten Jahrhunderts setzte sich das Bekenntnis zur Mobilität mit der Eröffnung eines Karosseriebaubetriebs fort. Sogar eine Fahrzeugfabrik wurde gegründet. In der Nachkriegszeit fertigten die Allgäuer dann Nutzfahrzeugaufbauten, wagten sich an die Herstellung von Karussellen und bestückten bis in die 80er Jahre sehr erfolgreich den Unimog mit Bagger- und Ladekransystemen.

Parken mit Stil

Tiefgreifende Kenntnisse in Sachen Karosserie- und Stahlbau, Hydraulik- und Steuerungssystemen und Fertigungs-Know-how waren also reichlich vorhanden. Und da schon in den 60er Jahren erste Parkplatzprobleme auftraten, zückten die Ingenieure wieder einmal ihre Stifte und entsannen die ersten Parksysteme. Mobile ohne Probleme zu Immobilen machen: Seit 1964 werden diese Systeme in einer eigenständigen Fertigungsstätte rund zehn Kilometer vom ursprünglichen Firmensitz in Memmingen gebaut.

Aus diesen Anfängen ist mittlerweile ein weltweit agierendes Unternehmen mit 230 Mitarbeitern und Aktivitäten rund um den Globus erwachsen. Im Mittelpunkt steht die Entwicklung und Herstellung von teil- und vollautomatisierten Parksystemen. Seit 1963 wurden mehr als 25.000 Projekte realisiert, wie Klaus Multiparking stolz meldet. Allein in Deutschland entspricht das rund 450.000 Stellplätzen, weltweit wurden etwa 700.000 Stellplätze durch das Wirken des Familienunternehmens geschaffen. Wohn- und Geschäftshäuser, Ein- und Mehrfamilienhäuser, Bürogebäude, Hotels, Tiefgaragen und Parkhäuser – Klaus Multiparking ist überall gefragt, wo Platz ein rares Gut ist.

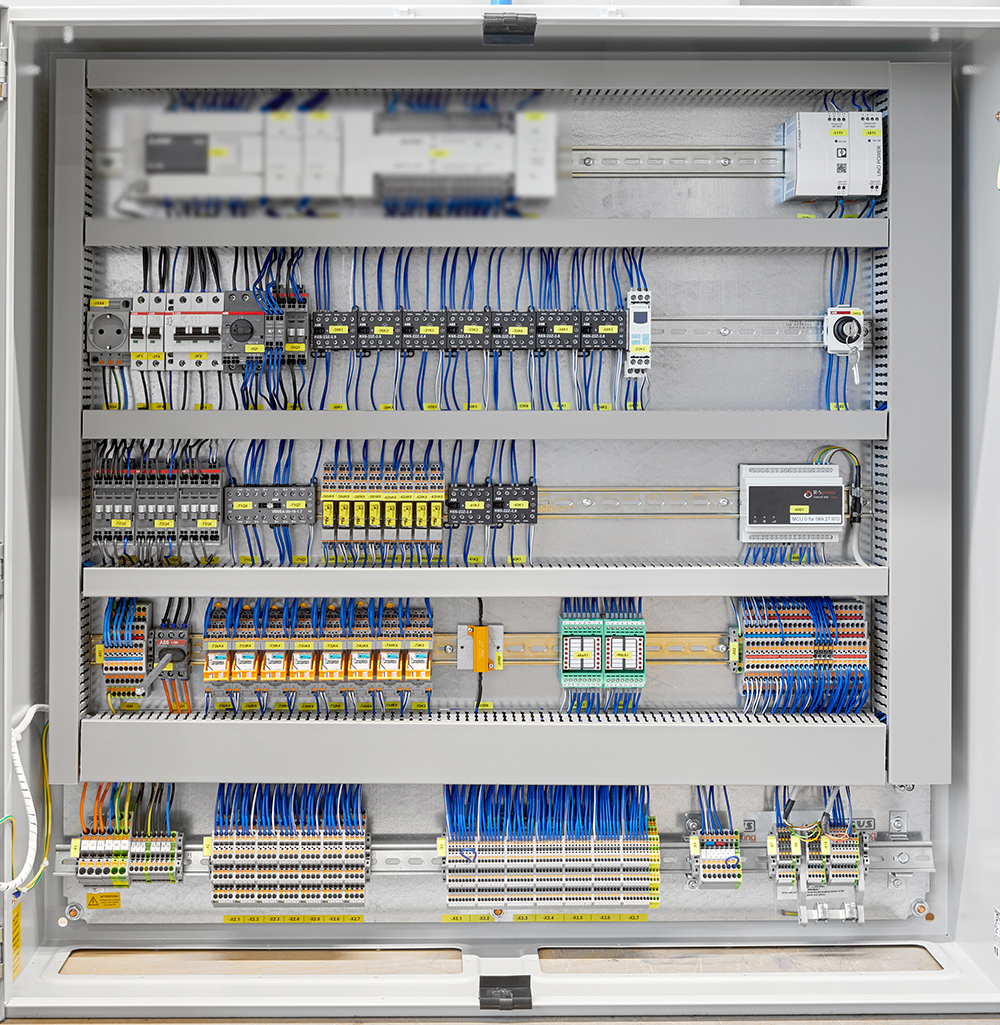

Die Produktionskapazität im Stammwerk in Aitrach ist mit 12.000 Einheiten pro Jahr ausgelastet. Die zum Teil massiven Stahlelemente werden auf hochautomatisierten CNC-gesteuerten Laser- und Biegemaschinen hergestellt und anschließend direkt in ein automatisches Hochregal transportiert. In den benachbarten Räumen finden neben der Entwicklung auch der Aufbau sowie die Verdrahtung und Prüfung der elektronischen Komponenten und Schaltschränke statt.

Rauf und Runter ohne Risiko

Bei den Parksystemen werden sogenannte Kettenwächter im Bereich der höhenverstellbaren Ebenen verwendet, um bei einem technischen Defekt Gefahren für die Nutzer zu vermeiden. Bisher wurden die Kettenwächter durch Endschalter überwacht, die die Anlage bei einem Schaden an der Kette abschalten. Aber durch die Verschaltung mehrerer Parksystem-Einheiten kam es immer wieder zu Spannungsverlusten, die dazu führten, dass ein sicheres Schalten der verbauten Aktoren nicht mehr möglich war. Als langjähriger Kunde kannten die Ingenieure rund um Daniel Schäftner, Teamleiter Elektrotechnik automatische Parksysteme bei Klaus Multiparking, bereits zahlreiche Produkte von Phoenix Contact wie Stromversorgungen der Produktfamilie Quint, Reihenklemmen, Koppelrelais und PTFIX-Verteilerblöcke.

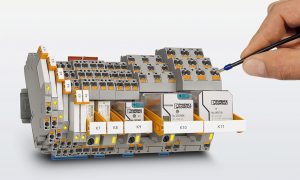

Mit den nur 16 Millimeter schmalen Relaismodulen aus der Produktfamilie Rifline complete wurden die installierten Endschalter ersetzt. Die sind so konstruiert, dass die Schließer- und Öffnerkontakte eines Relais mechanisch miteinander verbunden sind. Durch diese Zwangsführung wird zuverlässig verhindert, dass sich Schließer und Öffner gleichzeitig schließen und es so zu gefährlichen Öffnungsfehlern kommt.

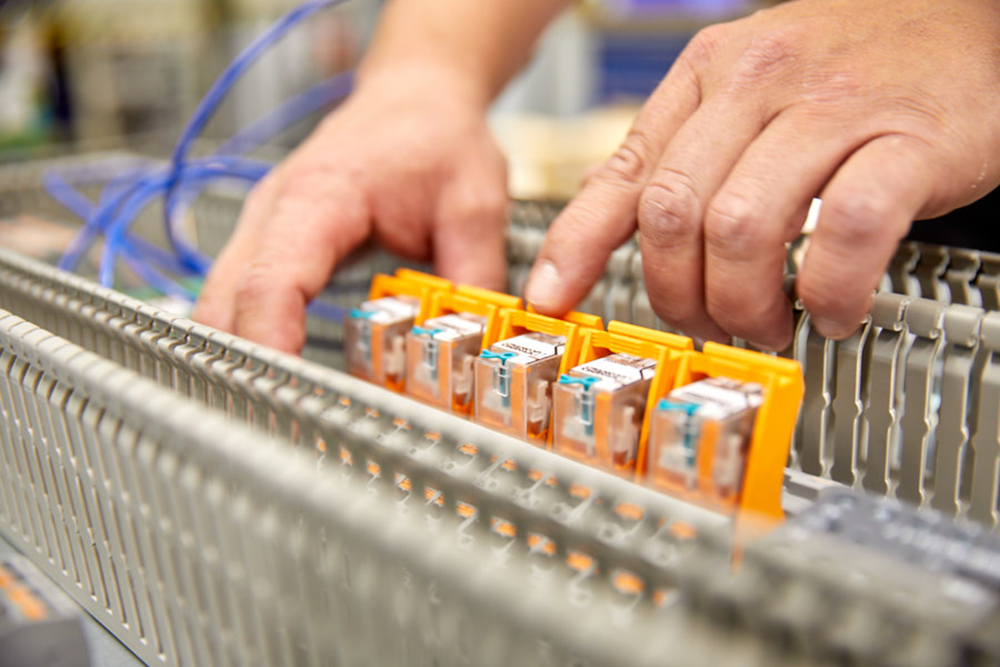

Neben diesen sicherheitsrelevanten Aspekten freuen sich die Mitarbeiter in der Fertigung

in Aitrach auch über die Möglichkeit, neben dem klassischen Schraubanschluss auch auf die

Push-In-Technologie zurückgreifen zu können. Die erlaubt das werkzeuglose Stecken massiver und flexibler Leiter mit Aderendhülse schon ab einem Anschlussquerschnitt von 0,14 Quadratmillimetern. Das steckbare Brückensystem reduziert den Verdrahtungsaufwand und freut daher sowohl Werker als auch Controller. Im Vergleich zu konventionellen Drahtbrücken sinken die Verdrahtungstätigkeiten deutlich und ermöglichen somit eine einfache und effiziente Potenzialverteilung.

Aufgrund der steckbaren Ausführung der Module ist eine problemlose und schnelle Erweiterung etwa um eine Zeitfunktion möglich.

So bleibt die Versenkung unter die Erdoberfläche ein platzsparendes und materialschonendes Vergnügen. Aus den Augen, aber dennoch ganz im Sinn – da macht selbst Parken Spaß!